Műanyagok forgácsolása általában akkor szükséges, ha a gyártandó darabszám olyan kicsi, hogy a hagyományos műanyag-feldolgozó eljárások (pl. fröccsöntés) azok magas szerszámköltsége miatt nem gazdaságosak, vagy ha azokkal nem lehet a szükséges pontosságot vagy bonyolultságot elérni. A műanyagtermékek forgácsolásánál gyakori hiba, hogy a fémekre érvényes szabályokat, megoldásokat igyekeznek módosítások nélkül használni, figyelmen kívül hagyva a polimerek viszkoelasztikus tulajdonságait és tulajdonságaik erőteljes frekvencia- és hőmérsékletfüggését. A szakirodalomban kevés a műanyagok forgácsolását tudományosan megalapozó dolgozat.

A különböző műanyagtermékek végső formáját esetenként forgácsolással állítják elő. Erre általában akkor kerül sor, ha a kívánt darabszám olyan alacsony, hogy nem teszi gazdaságossá egy drága szerszám (pl. fröccsszerszám) legyártását, vagy ha olyan nagymérvű pontosság és/vagy bonyolultság szükséges, amelyet a tömegtermelésre alkalmas eljárásokkal nem, vagy csak gazdaságtalanul drága megoldásokkal lehet előállítani. Gyakran használják a forgácsolás és más műanyagfeldolgozó eljárás kombinációját, azaz amikor pl. a fröccsöntött vagy sajtolt termék egy vagy több méretének végső értékét utólagos forgácsolással állítják be, vagy amikor a hőformázott termékbe utólag nyílásokat vágnak.

A különböző polimerek mechanikus tulajdonságai nagyon eltérőek lehetnek, azaz a gumiszerűen lágy és rugalmas műanyagoktól a nagy merevségű töltött, erősített műanyagokig terjed a skála. Nem szabad arról sem elfeledkezni, hogy a műanyagok mechanikai tulajdonságai erősen hőmérsékletfüggőek és rugalmassági modulus értékeik nagymértékben változnak az erőhatás sebességének, azaz az igénybevétel frekvenciájának függvényében (nagy frekvenciánál merev, alacsonynál lágy ugyanaz az anyag). A forgácsolási eljárások során ügyelni kell arra is, hogy az így megmunkált felület milyen minőségű, azaz mennyire sima.

A forgácsolószerszámok kialakításánál és a forgácsolási paraméterek beállításánál általában az alapanyaggyártó cégek tapasztalataira alapozott műszaki adatbázisok információit használják kiindulási pontként és ezekre alapozva kísérleti úton optimalizálják az adott termékhez szükséges értékeket. Jelenleg az olyan matematikai modellek, amelyek az előzőekben már említett tipikus műanyagjellemzőket elméleti alapokon állva, komplex módon veszik figyelembe és a gyakorlat számára közvetlenül alkalmazható információkat szolgáltatnak, még csak fejlesztési stádiumban vannak.

Ugyanakkor néhány összefüggést már sikerült felderíteni. Így például műanyagok fúrásánál felállítható egy olyan modell, amely alapvetően két tényezőből vezet le fontos összefüggéseket: a forgácsolás sebességét figyelembe véve megállapítható, hogy az alacsony sebességű (kis frekvenciájú) vágásnál a polimer és a forgácsoló szerszám közötti kölcsönhatás nagy, míg a vágási sebességet növelve e kölcsönhatás egyre kisebb lesz. Ezt a jelenséget az ún. „karakterisztikus idő” írja le, amely a különböző polimereknél azok üvegesedési hőmérsékletétől, kristályossági fokától, átlagos moltömegétől és annak eloszlásától, a polimerláncok orientációjától, az adalékanyagoktól és még néhány más tulajdonságától függő, egyedi jellemző.

Az alapmodell másik tétele szerint összefüggés van a kölcsönható erő(k) és a kölcsönhatás ideje között. A polimerek termikus és mechanikai tulajdonságai a feldolgozási és a „karakterisztikus” idő hányadosával logaritmikus összefüggésben állnak. Ez fúrás esetén igaz mind a nyomóerőre (T), mind a forgatónyomatékra (M), azaz:

T = To log(tc/t)

M = Mo log(tc/t)

ahol tc a karakterisztikus idő, To és Mo az egyéb forgácsolási paraméterektől függ. A kölcsönhatási időt az előtolási idő (v) inverzeként fejezhetjük ki, To és Mo pedig legalább a fúrási sebességtől (s) függ.

A kísérleti eredmények a fenti egyszerű modell alkalmazhatóságát igazolták poliamid és teflon fúrásánál. Mint várható volt, a műanyagok merevsége (rugalmassági modulusa) jelentősen változott a deformáció sebességének (frekvenciájának) függvényében, azaz nőtt a deformáció sebességének növelésével. A fenti eredmények alapján a forgácsolási paraméterek hatását előre jelezni képes modell kiterjeszthető más forgácsolási eljárásokra is.

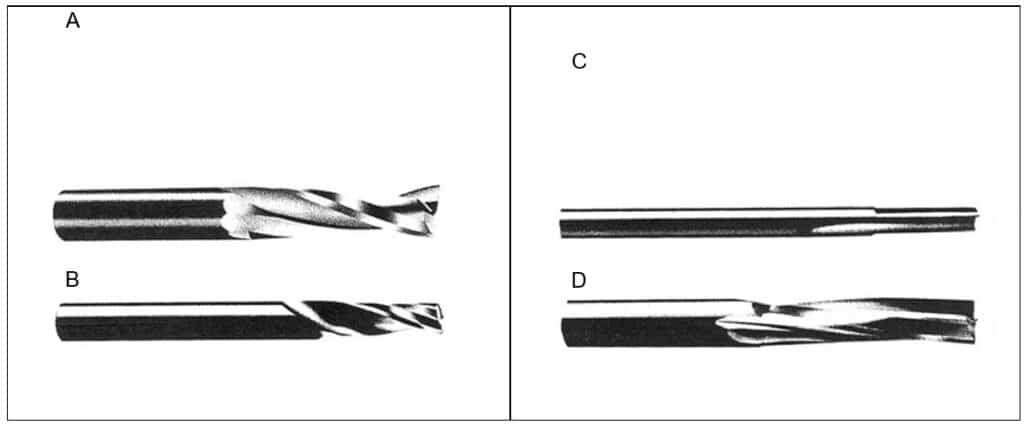

A műszaki célokra (pl. autóalkatrészek) is széleskörűen alkalmazott polipropilén (PP) alakítása során is szükséges néha különböző forgácsolási technikákat alkalmazni a termék végső alakjának kialakításához. Ennek során gyakran marást alkalmaznak. Ha megfelelő méretpontosságot és/vagy felületi minőséget kívánnak elérni, akkor CNC géppel kell a marást végezni, mivel kézi szerszámokkal ez nem biztosítható. A PP nehezen (rosszabbul, mint pl. az ABS vagy a PET) forgácsolható, mivel meglehetősen lágy és gumiszerű viselkedése miatt gyakran „felragad” a marófejre és „visszahegedésre” is hajlamos. Ezért a megfelelő termelékenység biztosításához általában kísérleti úton kell beállítani az optimális forgácsolási paramétereket. Különösen fontos az előtolási sebesség és a marófej geometriájának helyes megválasztása. Arra kell törekedni, hogy nagy forgácsokat vágjanak, amit lassú spirális maróéllel (ld. 1/A és 1/B ábrát) érhető el. Ezekkel az egy- és kétélű fejekkel nagyobb lesz a forgács, mint a hagyományos spirál marófejekkel. Néhány próbamarással kiválaszthatják, hogy az egy- vagy a kétélű, illetve a fel- vagy lefelé vágó spirálfej ad-e jobb eredményt egy adott terméknél. Egyes esetekben a 1/C ábrán bemutatott egyélű „O” vágóélű marófej adja a legjobb eredményeket.

Mivel a viszonylag lágy PP a marás során erősen felmelegszik, a gyorsacél szerszámok használata nem javasolható. Jó eredmény érhető el a karbid marófejekkel, amelyek még jobbak, mint a karbid élű és a gyémánt élű marófejek.

Nagy előtolási sebesség ajánlott kis forgási sebességgel párosítva. Ezzel meggátolható a forgács feltapadása és visszahegedése. Az előtolási sebességet addig növeljék, amíg a mart felület minősége nem romlik az elfogadható szint alá. Ezután a forgási sebességet addig kell csökkenteni, amíg a felület minősége megjavul. Ezt a folyamatot addig ismételhető, amíg az optimális marási paramétereket sikerül megtalálni.

A maximális termelékenység elérése érdekében a kétlépcsős marási technikát is érdemes alkalmazni. Ha a berendezés rendelkezik fejcserélő mechanizmussal az 1/D ábrán szemléltetett marófejjel lehet a második lépcsőben a megfelelő felületi minőséget kialakítani. Azokban az esetekben, amikor a marás mélysége meghaladja a marófej átmérőjének háromszorosát, a második lépésnél is az elsőnél alkalmazott fejet célszerű használni.

1. ábra PP megmunkálására alkalmas marófejek

A megmunkálandó munkadarab megfelelő megfogása is nagyon fontos. A vákuumos leszorítás javítása érdekében gyakran használnak tömítőszalagot. Sokszor azonban a tömítőszalagot egyszerűen rárakják a felfogó asztalra, és amikor a vákuumot ráadják, a habanyaga ellapul és megszűnik kiegyenlíteni az esetleges egyenetlenségeket. Az eredmény a munkadarab vibrációja, ami rontja felület minőségét és esetenként a marófej töréséhez is vezethet. A megoldás az, ha a felfogó asztalba a szalag alá a szalagvastagság felének megfelelő mélységű hornyot alakítanak ki.